- Лента ОмГТУ

- Новости

- Политехники придумали, как с наименьшими затратами дать вторую жизнь режущим пластинам

Политехники придумали, как с наименьшими затратами дать вторую жизнь режущим пластинам

Инженеры ОмГТУ разрабатывают специализированный малогабаритный станок, предназначенный для реновации металлорежущих пластин. Он будет решать задачи, с которыми сейчас могут справиться только крупные обрабатывающие шлифовальные центры с ЧПУ, и вместе с тем станет более дешевой и удобной в использовании альтернативой.

Главной целью проекта является снижение затрат предприятий на инструментальное обеспечение. В среднем в течение смены на одном современном станке с ЧПУ изнашивается от 2 до 10 режущих пластин, некоторые из которых выбрасывают, а некоторые перетачивают, чтобы восстановить их ресурс и использовать повторно. Для того чтобы реновация не была столь затратной, политехники предлагают использовать малогабаритный станок площадью не более 0,4 м² с меньшим потреблением энергии, который значительно дешевле имеющихся аналогов. Так, любое предприятие будет иметь возможность приобрести устройство и с помощью него самостоятельно восстанавливать ресурс режущих пластин.

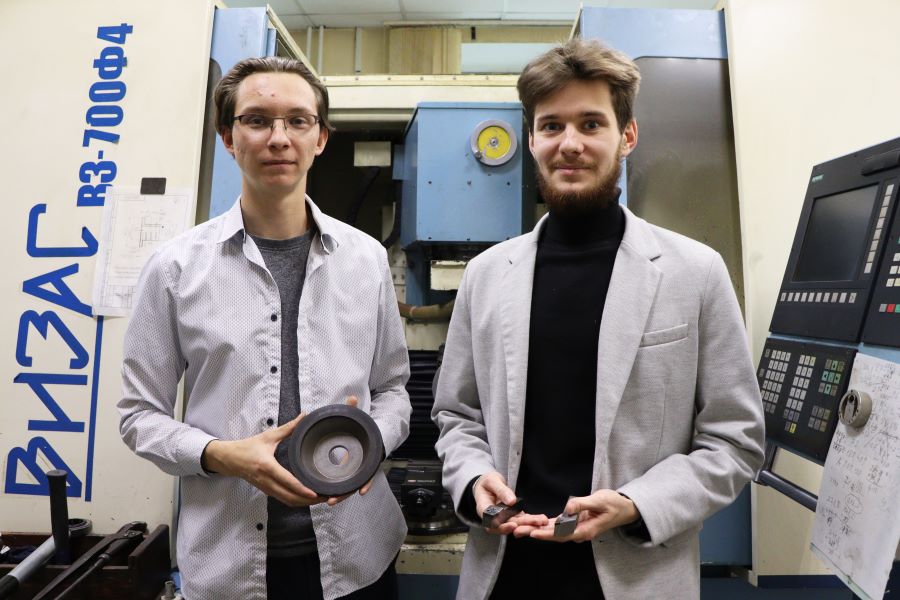

Над проектом работает команда из двух человек. Старший преподаватель кафедры «Металлорежущие станки и инструменты» Иван Черных является руководителем, он занимается поиском технических решений и организацией производства пилотного образца, а Дмитрий Кузнецов – магистрант и ассистент кафедры – проектирует и разрабатывает 3D-модели деталей и чертежей станка. Работа ведется с 2024 года. За это время инженеры разработали и изготовили стенд для проверки работоспособности выбранного метода шлифования и основных конструктивных решений, которые лягут в основу станка, а также провели предварительные испытания.

|

Иван Черных, старший преподаватель кафедры «Металлорежущие станки и инструменты» ОмГТУ:

«В ходе испытаний базовых функций на лабораторном стенде нам удалось получить хороший результат – мы полностью переточили несколько токарных металлорежущих пластин по задней поверхности, причем довольно быстро. Наладка станка занимает около 5–10 минут, а процесс перетачивания – не более 3 минут на одну пластину. Также мы выявили и недостатки, которые будем устранять на следующих этапах работы. Главный вывод, который мы сделали, – конструкция работоспособна, и проект нужно развивать. Сейчас он находится на стадии TRL 4 – четвертом уровне готовности технологии по международной шкале оценки зрелости технологий». |

У разрабатываемого станка будет одна функция – затачивание режущих пластин по задней поверхности. Для этого используется принцип копирования: с одной стороны оси устанавливается новая пластина-образец, с другой – перетачиваемая; в процессе обработки на шлифовальном диске ось вращается по траектории, заданной образцом, и при таком воздействии металлической пластине придается форма, соответствующая шаблону.

В дальнейших планах – привлечь финансирование на доработку конструкции станка и изготовление промышленного образца, внешний вид и набор функций которого будут близки к завершенному, а также довести проект до уровня серийного производства. Кроме этого, инженеры хотят оснастить станок функционалом для правки шлифовального круга и добавить движение осцилляции, что позволит повысить качество обрабатываемых пластин и решить проблему неравномерного износа круга.

Проект победил в грантовом конкурсе «Студенческий стартап» Фонда содействия инновациям – на его развитие был выделен 1 миллион рублей. Он также реализуется в рамках Десятилетия науки и технологий. Исследование соответствует научному профилю Передовой инженерной школы ОмГТУ «СтанкоИнструментТех». ПИШ также предоставляет базу для проведения испытаний и исследовательское оборудование для анализа переточенных пластин. Ее специалисты дают обратную связь о конструктивных решениях, положенных в основу оборудования, и при необходимости корректируют их.